工業和信息化部公布了全國首批領航級智能工廠名單,珠海金灣格力電器工廠憑借其在智能制造,尤其是數據處理與應用領域的卓越表現,成功入選。這一殊榮不僅是對格力電器多年來深耕智能制造、推動數字化轉型成果的權威認可,更是對珠海市乃至粵港澳大灣區高端制造業發展水平的有力印證。

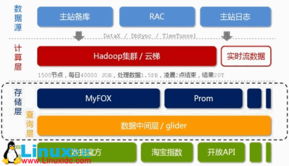

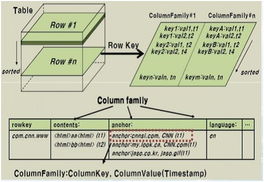

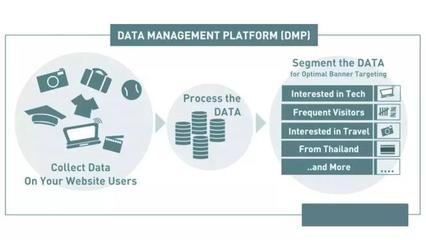

格力電器金灣工廠的智能化升級,核心驅動力之一在于其構建了高效、精準、協同的數據處理體系。工廠通過部署物聯網(IoT)傳感器、機器視覺系統、智能機器人等先進設備,實現了對生產全流程——從原材料入庫、零部件加工、整機裝配到質量檢測、物流出庫——的實時數據采集。海量的設備運行參數、工藝狀態信息、產品質量數據、能耗數據以及人員操作記錄被源源不斷地匯聚到工廠的“數據湖”中。

面對如此龐雜的數據流,工廠依托工業互聯網平臺和強大的邊緣計算能力,實現了數據的即時清洗、整合與初步分析。關鍵在于,格力將數據處理深度融入業務決策與過程控制:

- 預測性維護與設備管理:通過分析設備振動、溫度、電流等時序數據,構建預測模型,提前預警潛在故障,將非計劃停機時間大幅降低,保障了生產線的連續穩定運行。

- 工藝優化與質量控制:實時監控關鍵工藝參數,并與產品質量數據進行關聯分析,能夠快速定位影響產品良率的波動因素,實現工藝參數的動態自調整,確保產品質量的一致性與卓越性。基于視覺檢測數據,實現了產品缺陷的自動識別與分類,質檢效率和準確性顯著提升。

- 生產調度與資源優化:利用訂單數據、物料庫存數據、設備產能數據以及能耗數據,通過高級排程算法(APS)和數字孿生技術進行仿真模擬,生成最優的生產計劃和資源調配方案,實現了柔性化生產,快速響應市場變化,并有效降低了能耗與物料浪費。

- 供應鏈協同與追溯:從原材料到成品的每一個環節都生成唯一的數據標識,構建了全鏈條可追溯體系。這不僅提升了供應鏈的透明度與管理效率,也為產品售后服務和質量分析提供了完整的數據支撐。

入選“領航級智能工廠”,標志著格力電器金灣工廠的數據處理能力已從“感知”和“連接”階段,邁入了“洞察”與“優化”的高級階段。其數據處理模式正從傳統的事后統計分析,轉向實時感知、智能決策和自主執行的閉環控制,真正驅動了生產模式的革新。

此次入選,不僅為格力電器自身的高質量發展注入了強大動能,也為中國制造業,特別是家電行業,提供了一個可復制、可推廣的智能工廠建設樣板。它展示了如何通過深度挖掘和利用工業數據,實現降本、增效、提質和綠色發展的綜合目標,為中國從“制造大國”邁向“制造強國”的征程貢獻了寶貴的“格力智慧”與“珠海方案。